Tecnologías de la industria 4.0

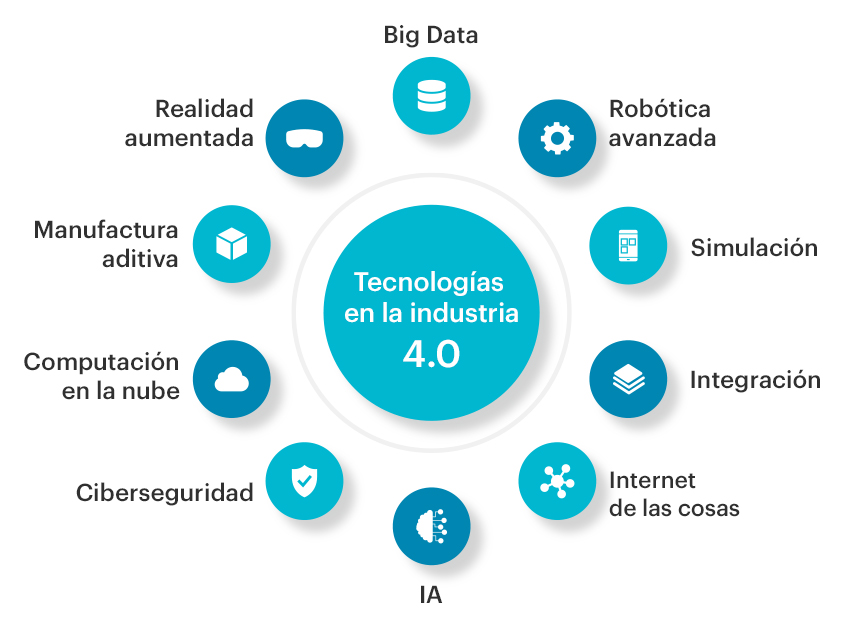

Las tecnologías de la industria 4.0 o industria inteligente constituyen los pilares sobre los que se asienta el nuevo modelo de industria inteligente. Un concepto, este último, integrado a su vez dentro de lo que el fundador del Fondo Monetario Internacional, Klaus Schwab, bautizó como cuarta revolución industrial. El Big Data, los robots autónomos, la computación en la nube, el Internet de las cosas (IoT) y la Inteligencia Artificial (IA) son solo una pequeña muestra de todas estas tecnologías disruptivas, destinadas a transformar el futuro de la industria a escala global, a lo largo de las próximas décadas.

Estamos asistiendo a un cambio de paradigma en el que, por medio de la convergencia de las tecnologías de la industria 4.0, los límites entre lo físico, lo digital y lo biológico se están desvaneciendo paulatinamente. Una nueva era marcada por la hiperconectividad e interoperabilidad como base de este proceso de convergencia tecnológica, que terminará desembocando en una digitalización de la economía y sociedad, en todos los niveles.

Tipos de tecnologías de la industria 4.0

Algunas de las tecnologías que constituyen la base de la industria 4.0, se vienen utilizando desde tiempo atrás, en una etapa conocida como industria 3.0. Por tanto, cabría preguntarse, ¿dónde radica entonces la diferencia entre sendos tipos de industrias? Pues bien, la evolución hacia la industria inteligente viene principalmente impulsada como consecuencia de tres factores:

- Convergencia tecnológica: Asegura en todo momento el intercambio de datos e información, de forma estandarizada y segura, entre máquinas, dispositivos, sistemas, y servicios.

- Nuevo ecosistema de colaboración: Permite trascender del entorno empresarial a un ecosistema basado en la innovación abierta.

- Remodelación sistémica: Afecta a los sistemas de producción, consumo, transporte y logística.

Por todo ello, y ante el avance imparable de este modelo industrial, a continuación, analizaremos las tecnologías de la industria 4.0 parar tratar de entender cómo afectará su implementación futura en las organizaciones, independientemente de su tamaño y sector económico.

1. Big Data: Si bien es cierto que no existe unanimidad a la hora de establecer una definición exacta sobre Big Data, de lo que no cabe duda es del potencial que los datos masivos, tanto estructurados como semiestructurados y no estructurados, pueden llegar a tener a nivel empresarial si su captura, almacenamiento y análisis se lleva a cabo de forma precisa. En base a esta idea, podríamos diferenciar entre quienes utilizan el concepto de Big Data para referirse a ingentes cantidades de datos que no pueden ser procesadas por medio de métodos tradicionales; frente a los que van más allá y lo definen como una nueva generación de tecnologías, arquitecturas y estrategias diseñadas para capturar, almacenar y analizar volúmenes crecientes de datos, de origen heterogéneo y a una velocidad elevada. Esta disparidad de opiniones sobre el concepto de Big Data la vemos reflejada en, por ejemplo, la definición publicada por la firma analista Gartner quien asegura que se trata de “activos de información de gran volumen, alta velocidad y/o alta variedad que exigen formas rentables e innovadoras de procesamiento de la información destinadas a mejorar la visión, la toma de decisiones y la automatización de los procesos”. Asimismo, McKinsey se refiere a este término como “conjuntos de datos cuyo tamaño sobrepasa la capacidad de las herramientas típicas de software de bases de datos para su captura, almacenamiento, gestión y análisis. Un término del que la consultora se hace eco en su informe Big Data: The next frontier for innovation, competition and productivity de McKinsey Global Institute, indicando que “a medida que la tecnología avanza, el tamaño de los conjuntos de datos que se consideran Big Data también aumentará”. Por otra parte, Forrester define el término como “las prácticas y la tecnología que cierran la brecha entre los datos disponibles y la capacidad de convertir esos datos en conocimiento empresarial”.

Como vemos, no existe un consenso sobre la definición exacta de Big Data. Sin embargo, de lo que no cabe duda es del gran potencial que posee esta tecnología de la industria 4.0, especialmente a la hora de monetizar los datos y conocer mejor a los clientes. Según recoge un reciente estudio elaborado por HFS Research, titulado Bad Data is Killing Your Business Transformation Efforts, solo el 5% de los directores ejecutivos muestra un alto grado de confianza en los datos que utiliza su empresa para tomar decisiones. Según este informe, “el mayor impedimento para convertirse en una organización basada en datos no es la tecnología, sino la gobernanza y los cambios culturales necesarios dentro de los comportamientos organizacionales”. Además, el documento subraya que “la integración de los datos (42%), la automatización de procesos (42 %) y la visualización de datos (41 %), son actualmente las tres principales áreas de inversión relacionadas con la gestión de datos”. De cara a 2023, se espera que “las empresas inviertan más en seguridad y protección de datos (50%), soporte para inteligencia artificial y aprendizaje automático automatizado (41%) y análisis avanzado y modelado predictivo (40%)”. Todas estas inversiones evidencian una clara necesidad de adoptar estrategias sólidas de gestión de datos, junto a una infraestructura de datos subyacente, que permitan obtener una actividad de valor agregado, la cual, redunde en una mejora de los resultados comerciales.

2. Robótica avanzada: Según datos publicados por la Federación Internacional de Robótica (IFR), la venta de robots industriales en Europa, Asia y América, ha aumentado respecto al año 2021. En total, durante el primer semestre de 2022, las ventas han alcanzado las 486.800 unidades, lo que equivale a un 27% más respecto al año anterior. Este aumento en las ventas del número de robots industriales responde a una clara tendencia hacia la automatización e innovación por parte de los diferentes sectores económicos, que precisan de sistemas de producción y fabricación flexibles que se adapten rápidamente a los cambios en la demanda; y, también, permitan la personalización de los productos. Ahora bien, conviene destacar una particularidad que diferencia a los robots de la industria 4.0 frente a, por ejemplo, los de la etapa inmediatamente anterior. Mientras que los primeros disponen de sensores inteligentes y son autónomos, lo segundos requieren de un operador o intervención humana que los controle.

Por otra parte, la robótica colaborativa es otra de las tecnologías de la industria 4.0 que va ganando terreno y en la que los robots ayudan al factor humano a realizar aquellas tareas más complejas o repetitivas. Los brazos robóticos articulados son un claro ejemplo de este tipo de robots colaborativos, conocidos también por el nombre de cobots.

3. Simulación: Las herramientas o tecnologías de simulación dentro del marco de la industria 4.0 están destinadas a optimizar los procesos empresariales en toda clase de industrias. De tal forma que permiten recrear virtualmente el funcionamiento de un proceso o sistema técnico del mundo real, dentro de un ambiente controlado y repetible. Gracias a la simulación se pueden identificar cuellos de botella y optimizar la producción, analizar puntos críticos de procesos industriales (diseño, producción, logística, mantenimiento), reducir el tiempo de implementación de procesos, minimizar costes y anticiparse a toda clase de escenarios que puedan surgir, mejorando la resiliencia empresarial. Existen múltiples tipos de procesos económicos en los que la simulación está siendo utilizada, como por ejemplo en la gestión de inventarios, para ordenar la producción con la finalidad de mejorar el nivel de servicio y adaptarlo a las necesidades de los clientes; o, también, con el objetivo de optimizar los niveles de calidad relacionados con el servicio de entrega del producto, apostando por un uso eficiente de los recursos y una reducción de los tiempos de entrega.

4. Integración: Tradicionalmente, los sistemas de gestión y control en la industria han estado divididos en sistemas de análisis, gestión y ejecución (informática industrial); y en equipos de control, supervisión y comunicación, es decir, todas las conexiones que se producen entre las máquinas y los sensores (instrumentación de las fábricas). La evolución de estos dos mundos potenciada por la automatización, estandarización e integración de los equipos ha llevado a que sea posible una integración de los datos, tanto a nivel horizontal como vertical, generada por los diferentes equipos, suministradores y aplicaciones informáticas de una empresa. Mientras que la integración horizontal se refiere a la integración de los diversos sistemas de TI utilizados en las diferentes etapas de los procesos de fabricación empresarial, la integración vertical también apuesta por la integración de los sistemas TI, pero en los diferentes niveles jerárquicos, con la finalidad de proporcionar una solución de extremo a extremo.

La integración de los datos, tanto a nivel vertical como horizontal, permite la interconexión e integración total entre sistemas y equipos. De tal forma que se puede tener acceso y posibilidad de almacenamiento de todos los datos que se generan en todos los niveles de una empresa, los cuales, posteriormente se pueden transformar en información de valor añadido. Los beneficios de esta integración van desde la reducción de costes hasta la capacidad mejorada de fabricar de forma rentable pequeños lotes personalizados, manteniendo los más altos estándares de calidad.

5. Internet de las Cosas (IoT): Este concepto fue acuñado por primera vez por Kevin Ashton, cofundador del Auto-ID Center del Instituto de Tecnología de Massachusetts (MIT). El término hace referencia a una tecnología basada en la conexión de objetos cotidianos a internet mediante la integración de sensores. De esta forma, los objetos pueden intercambiar, agregar y procesar información sobre su entorno físico, con el objetivo de proporcionar un valor añadido a los usuarios finales. La aplicación de esta tecnología en entorno industriales se conoce como el IIoT (Internet Industrial de las Cosas), y se refiere a un conjunto de sensores, instrumentos y dispositivos autónomos conectados, a través de internet, a aplicaciones industriales. Toda esta red permite recopilar, intercambiar y analizar datos, destinados a optimizar la producción, aumentar la eficiencia y la seguridad, y reducir los costes operativos. La principal diferencia entre el Internet de las Cosas (IoT) y su versión industrial (IIoT) es que mientras el IoT está enfocado hacia los pequeños consumidores, el IIoT se centra en aumentar la seguridad y la eficiencia de los procesos industriales y de fabricación.

6. Inteligencia Artificial: La IA es una de las tecnologías de la industria 4.0 llamada a revolucionar los modelos de gestión y de negocio de las organizaciones. Podríamos definir la IA como la capacidad de las máquinas para usar algoritmos, aprender de los datos y utilizar lo aprendido en la toma de decisiones, de la misma forma que lo haría un ser humano. Las múltiples aplicaciones de esta tecnología van desde el reconocimiento, clasificación y etiquetado de imágenes; protección contra amenazas de seguridad cibernética como, por ejemplo, la destinada a los bancos y los sistemas de pagos en línea; mantenimiento predictivo, en la industria manufacturera, que permite recopilar datos en tiempo real sobre diferentes fuentes de fabricación (máquinas, sensores, etc.), para anticipar posibles fallos, antes de que estos sucedan; y, también, hasta su uso dentro del control de calidad en la producción industrial, facilitando el análisis de grandes volúmenes de datos vinculados con, por ejemplo, la fabricación aditiva de un producto o la fabricación sustractiva como el torneado o moldeo de una pieza.

7. Ciberseguridad: La digitalización implica muchos beneficios, pero también ciertos riesgos y uno de ellos es el incremento del nivel de exposición a sufrir ciberataques y las repercusiones que puede alcanzar un suceso de estas características. Desde la sustracción de datos o información sensible, hasta el deterioro de la imagen corporativa y pérdidas económicas por paralización de la actividad. Ante esta situación, las inversiones de las empresas en materia de ciberseguridad se han incrementado durante los últimos años. A ello hay que sumar toda la regulación impulsada por la UE, como la relacionada con la aprobación de la directiva NIS2, que busca mejorar la resiliencia y la capacidad de respuesta ante ciberataques, por parte del sector público y privado; y, también, la Ley PIC (Protección de Infraestructuras Críticas) que vela por la protección de todas aquellas instalaciones redes, sistemas, equipos físicos y tecnología de la información sobre las que descansa el funcionamiento de los servicios esenciales (Administración, agua, alimentación energía, espacio, industria química, industria nuclear, instalaciones de investigación, salud, sistema financiero y tributario, tecnologías de la información, comunicaciones y transporte).

8. Computación en la nube: El Cloud computing permite el acceso remoto a softwares, almacenamiento de archivos y procesamiento de datos, por medio de Internet. Entre las características de esta tecnología, según el estudio The NIST Definition of Cloud Computing publicado por el Instituto Nacional de Estándares y Tecnología (NIST), destacan que permite el autoservicio bajo demanda, acceso ubicuo a la red a través de toda clase de dispositivos, recursos de computación compartidos entre múltiples usuarios, servicio medible, y funcionalidades rápidas, elásticas y escalables. Asimismo, conviene diferenciar los tres tipos de cloud computing que existen: Software como un Servicio (SaaS), Plataforma como un Servicio (PaaS) e Infraestructura como un Servicio (IaaS). Todas estas soluciones de cloud computing proporcionan el flujo de datos a los usuarios a través de internet, desde los sistemas de los proveedores de servicios de nube hasta los clientes front-end y viceversa. Sin embargo, la diferencia estriba en lo que ofrece cada una de ellas. En el caso del IaaS, la infraestructura se alquila, y el usuario accede a ella con una API o un panel. Mientras el usuario gestiona el sistema operativo, las aplicaciones y el middleware; los proveedores se encargan de los sistemas de hardware, las redes, los discos duros, el almacenamiento de datos y los servidores. En el caso del PaaS el proveedor externo de servicios de nube proporciona y gestiona el hardware y una plataforma de software de aplicaciones, pero el usuario es quien maneja las aplicaciones que se ejecutan en ella y los datos en los que se basan estas aplicaciones. El SaaS ofrece a los usuarios una aplicación de software en forma de servicio, es decir, el usuario puede contratar o utilizar el software a través internet; mientras la gestión corre a cargo del proveedor de servicios de nube.

9. Manufactura aditiva: La impresión en 3D es un tipo de tecnología aditiva que permite reproducir de forma tridimensional un diseño que se ha creado previamente de forma digital. La aplicación de esta tecnología en entorno industriales es lo que se conoce como manufactura aditiva, es decir, un sistema de producción que permite fabricar en serie objetos complejos y duraderos, añadiendo capas de material, como plástico, cerámica o metal, hasta dar forma al objeto tridimensional. Entre los beneficios de esta tecnología aplicada a la industria 4.0 destacan la precisión en el diseño de productos, la reducción de errores humanos en la fabricación, la personalización, el recorte de los costes logísticos y de manufactura, y la gran flexibilidad, agilidad y adaptabilidad que incorpora esta tecnología en las líneas de fabricación.

10. Realidad Aumentada: La Realidad Aumentada (AR) aplicada al mundo industrial requiere de dispositivos fiables y precisos capaces de visualizar, por ejemplo, elementos en 3D en alta resolución, algoritmos de IA aplicados al procesado de imagen para detectar el entorno, librerías de reconocimiento gestual, etc. Todo ello, con el objetivo de mejorar los procesos empresariales que incluyen el diseño de productos, por medio de la representación de modelos tridimensionales visualizados con capas de RA o dispositivos móviles; la fabricación mediante información geolocalizada que, por medio del uso de gafas de RA, facilita la superposición de información y metadatos en el entorno real, procedente de los sistemas de automatización y control; asistencia remota, para llevar a cabo una actividad bajo supervisión controlada; procedimientos de trabajo que se visualizan en realidad aumentada, por medio de animaciones, facilitando la actualización de los conocimientos del trabajador respecto a una cuestión concreta, etc.